电动工具开关材料选择的重要性与影响材料选择的基本原则在电动工具开发过程中,开关的材料选择至关重要。开关是电动工具中直接控制电源通断的核心部件,它的性能直接影响工具的使用体验和安全性。材料的不同,会导致开关在耐热性、抗冲击性、导电性以及耐腐蚀性等方面的显著差异。例如,使用高性能的塑料外壳可以有效提高开关的绝缘性能,从而增加使用的安全性。在材料的物理特性方面,选用合适的弹簧材料可以确保开关的灵敏度和耐用性。只有通过精确的材料选择,才能确保开关的可靠性和长期性。对性能的影响电动工具的应用环境通常较为复杂,有时需要承受较大的机械冲击和温度变化。材料的选择对开关的工作性能和可靠性有直接影响。例如,金属材料,如不锈钢或铝合金,因其良好的力学性能和耐腐蚀性,适合用于高强度和长时间使用的电动工具中。而塑料材料则因其轻便和绝缘性能,频繁应用于手持式电动工具。但是,如果直接将普通塑料用于高温环境,会导致开关的变形,进而引发安全隐患。在设计时,了解不同材料在不同环境下的表现,是确保电动工具正常、高效运行的关键。降低故障率与提升用户体验当开关的材料选用得当时,不仅可以降低故障率,还可以提升用户的使用体验。优质的材料能够有效防止因材料疲劳而导致的开关失效,降低维护和更换的频率。材料的触感和反应速度也会直接影响用户的操作感受。例如,使用高性能的薄膜材料,可以使开关更加灵敏,操作起来更加舒适顺畅。长时间的实验和用户反馈表明,选择适合的开关材料不但提高了产品的市场竞争力,同时提升了客户的满意度。通过合理选择电动工具开关的材料,可以在极大程度上提升工具的安全性、性能和用户体验。这一过程不仅是材料科学的应用,更是工程设计与用户需求的有效结合,从而确保电动工具在多变的工作环境中始终展现出优良的性能。

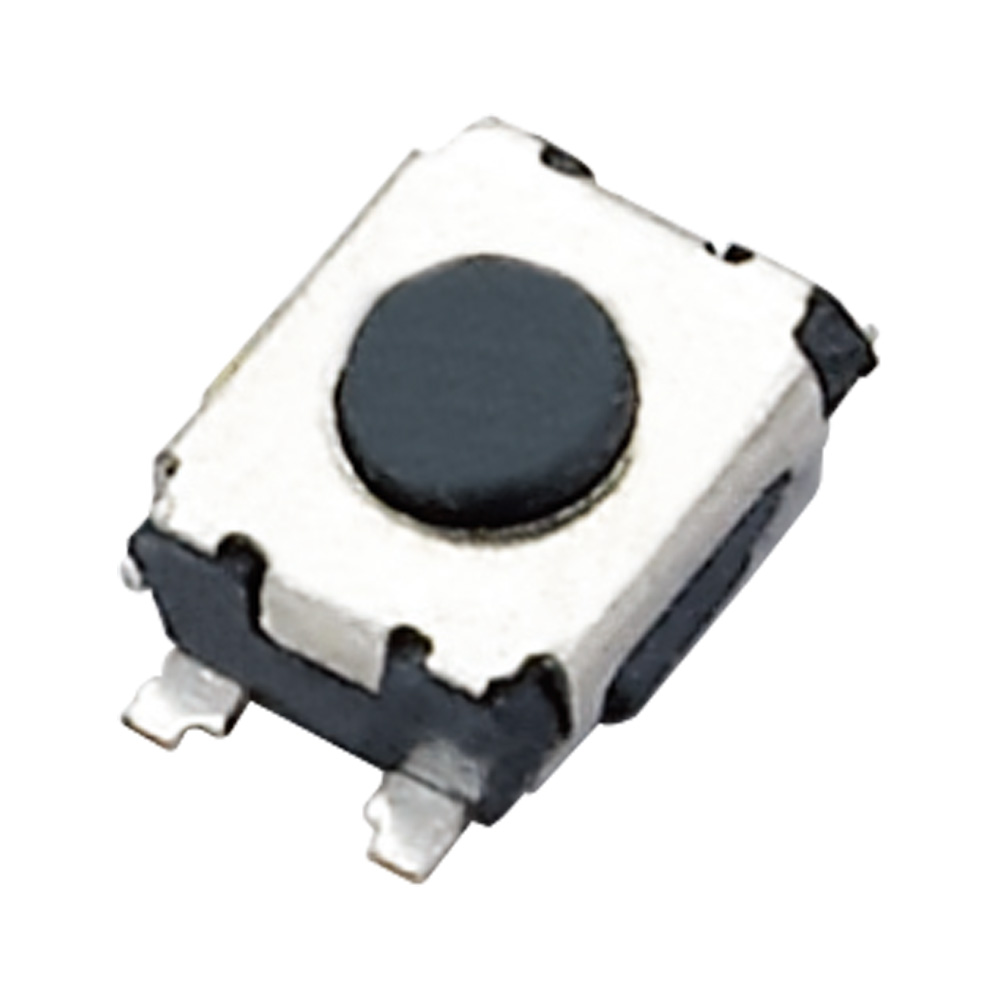

轻触开关的原理与实际应用原理轻触开关是一种能够在施加轻微触力后,迅速完成电路开关的装置。其工作原理主要依赖于电气触点的物理接触。在内部结构上,轻触开关通常会包含弹簧和触点。当按下开关时,弹簧会被压缩,使触点接触,从而实现电路的闭合;放开时,弹簧的恢复作用则使触点分离,电路断开。这种设计允许使用者在较小的施力下就能有效控制电路,提供了较高的操控灵敏度和可靠性。轻触开关的一个重要特点是其机械寿命,很多型号的轻触开关能够承受超过50万次的操作,而不影响性能。同时,轻触开关还结合了多种材料和结构设计,以增强其抗热性和耐磨性。这些特性使得轻触开关在各种电子设备中都能够稳定工作,适应不同的使用场景。实际应用在实际应用中,轻触开关广泛应用于各类智能家电与数码设备。例如,智能扫地机、电视、洗衣机等家用电器,通常都需要高频率的操控,而轻触开关的高响应性恰好满足这一需求。由于其小型化的特点,轻触开关能够有效减小电路板的设计空间,支持便捷的集成和布置。除了家电,轻触开关在汽车行业中也占据着重要位置。各类汽车控制装置,如智能门把手、座椅调节器以及方向盘开关,均可见其身影。轻触开关的设计使其能够在中长行程范围内提供柔性手感,同时兼顾了密封性和耐久性。这使得其在高振动和高温环境下依旧能保持高效能,为车辆的安全与舒适性提供了保障。轻触开关以其独特的原理和广泛的应用,成为现代电子设备中不可或缺的重要元件。无论是在智能家电、数码产品,还是在汽车市场,轻触开关都发挥着至关重要的作用。随着技术的不断进步,轻触开关的设计与制造也在不断优化,未来将会在更多领域展现其潜力与价值。

按钮开关防爆的重要性在许多工业和商业环境中,按钮开关的防爆性能至关重要。这类环境通常存在可燃气体、蒸汽或粉尘等潜在危险,若按钮开关不具备防爆功能,极易引发火灾或爆炸事故。防爆按钮开关能确保在极端环境条件下的安全操作,防止因为电弧或高温引发的安全隐患。选择合适的防爆按钮开关不仅是出于安全考量,更是对员工与设备负责的表现。如何选择合适的按钮开关在选购按钮开关时,需重点考虑以下几个方面:B 电气性能确保按钮开关的电气性能符合所需的工作标准。电压、额定电流及功率应与实际应用环境相匹配。需查看开关的安全认证,确保其符合相关的防爆标准,如ATEX或IECEx等国际认证。这不仅能保证设备的安全性,还有助于避免后期使用中的故障风险。B 环境适应性按钮开关应具备良好的环境适应性。例如,对于潮湿或多尘的环境,选择具备IP67或IP68防护等级的开关尤为重要,这能够有效地防止水和灰尘对开关内部的侵害。按钮开关的材料选择也需考虑到抗腐蚀性,以适应不同的工作环境。B 用户需求与功能性考虑用户的实际需求。不同场合对于按钮开关的操作灵敏度、手感和使用频率有不同的要求。市场上提供多种规格和类型的按钮开关,包括可定制的选项,以满足特定需求。在选购时,建议根据使用频率、操作方式和人机工程学等方面进行全面评估,从而找到最适合的产品。通过以上几点,可以在复杂的市场条件中做出明智的选择,确保按钮开关的安全性能与可靠性。

如何挑选合适的轻触开关厂家一、评估厂家技术实力在选择合适的轻触开关厂家时,首先要评估其技术实力。一个值得信赖的厂家通常拥有强大的研发团队和完善的自动化设备。在这一过程中,您可以直接查询厂家的官网或相关资料,了解其研发团队的经验以及设备的现代化水平。特别是在精密开关领域,技术的可靠性直接关系到产品的性能。例如,一个具有多年行业经验并配备高效自动化设备的厂家,通常能够保证产品的稳定性和一致性。二、产品质量与系列丰富性产品的质量和系列丰富性也是挑选轻触开关厂家时不可忽视的重要因素。您需要调查厂家的产品认证、质量控制流程及客户评价等信息。具有全面质量管理体系的厂家,通常会在出厂前对产品进行严格的检验。选择一个产品系列丰富的厂家可以使您在产品的设计和应用上有更多的选择。例如,厂家能够提供多种不同规格、功能、感触及美观度的轻触开关,以满足不同场景的需求,能够更好地适应市场变化和客户个性化的需求。三、客户服务及交付能力客户服务及其交付能力也是影响选择的重要因素。一个好的厂家不仅要有优秀的产品,还需具备快速响应客户需求的能力。在选择过程中,可以通过客户服务的响应时间和专业程度来评价。同时,了解厂家在交货期方面的表现也十分必要。例如,能够在规定的时间内实现批量交货的厂家,能最大程度上减少因等待而造成的生产延误,这对时间敏感型的项目尤其重要。挑选合适的轻触开关厂家需要关注技术实力、产品质量及系列丰富性、客户服务等多个方面,全面的评估可以帮助您找到适合自身需求的合作伙伴,从而提升整体产品的市场竞争力。

按钮开关厂家服务专业,满足多样化需求需求多样化的市场环境在现代电子产品的快速发展中,按钮开关的需求呈现出多样化的趋势。用户对开关的要求不断提升,不仅需要高效的功能,还需考虑到触感、耐用性和设计美感等多个因素。各类设备如智能家居、医疗器械、汽车配件等都对开关的性能有着不同的要求,这就对按钮开关厂家提出了更高的挑战与机遇。优秀的厂家需要具备定制化生产能力,能够根据客户的具体需求,提供针对性的解决方案,确保开关的性能和使用体验。专业服务的重要性按钮开关厂家在面对多样化需求时,专业的服务显得尤为重要。厂家需拥有经验丰富的研发团队,他们能够深刻理解市场需求与客户要求,设计出符合不同场景的开关产品。厂家应具备完善的生产流程与质量控制体系,确保每一款开关都能达到高标准。这不仅能提高产品的可靠性,还能保障客户在使用过程中获得良好的体验。同时,客服团队的专业化也能帮助客户迅速解决问题,提供及时的反馈与支持,使客户在使用产品时可以更加安心。定制化解决方案的价值随着科技的发展,市场需求愈加个性化,很多行业需要定制化的按钮开关,以满足特定的使用环境和功能需求。按钮开关厂家需提供多种类型和规格的开关产品,从轻触开关到防水微动开关,再到硅胶柄开关等,能够深度匹配客户的具体使用情境。按客户个别需求进行设计和生产,不仅提高了产品的适配性,也能增强客户的市场竞争力。通过与客户的紧密合作,厂家能够为其提供一系列定制化解决方案,确保每一款产品都能在实际应用中发挥最佳效果。按钮开关厂家能够通过专业服务和丰富的产品线,满足市场对多样化需求的不断变化,从而在竞争激烈的行业中赢得客户的高度信赖与认同。

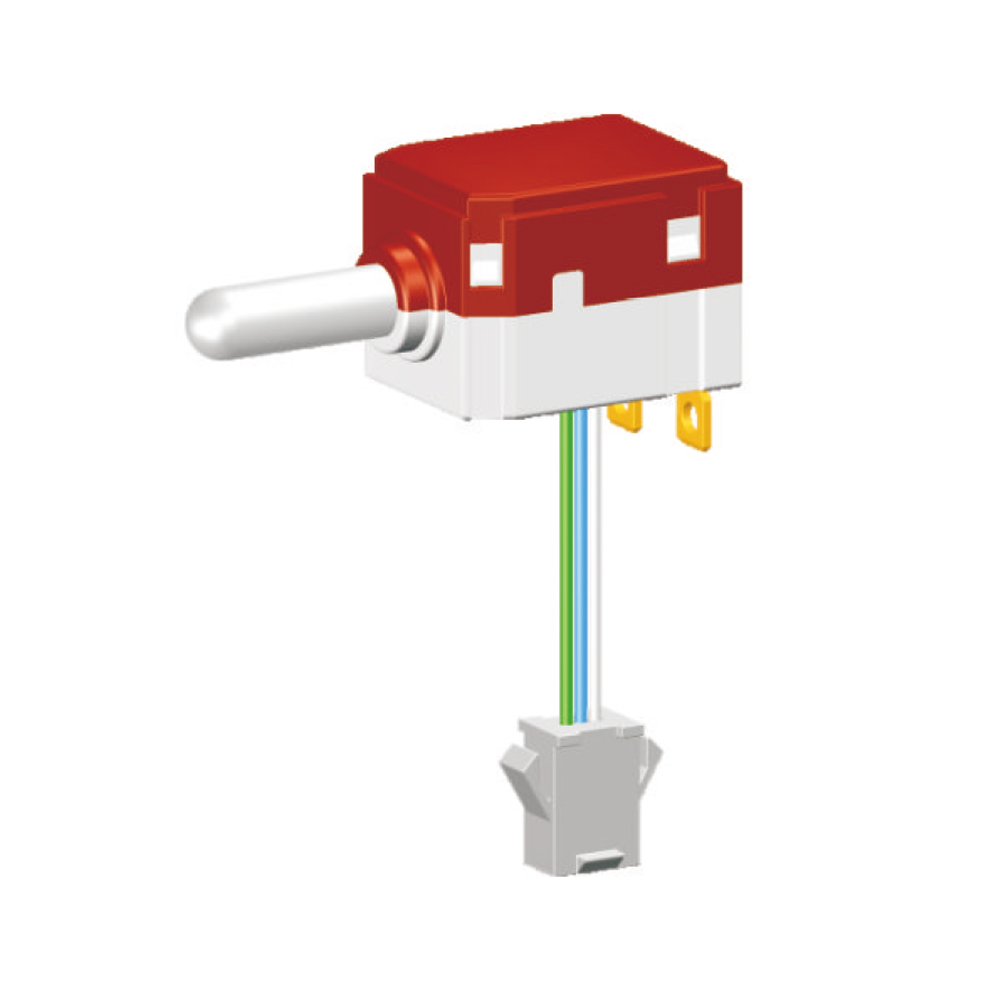

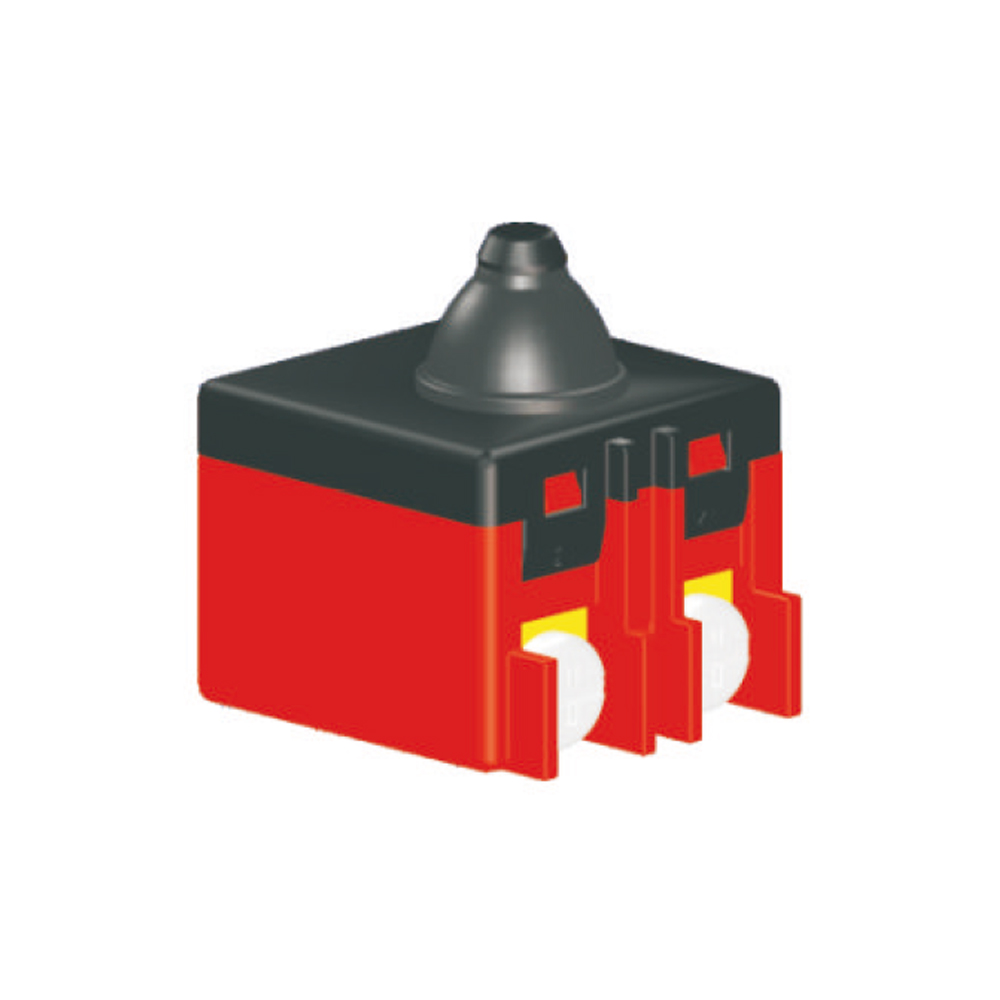

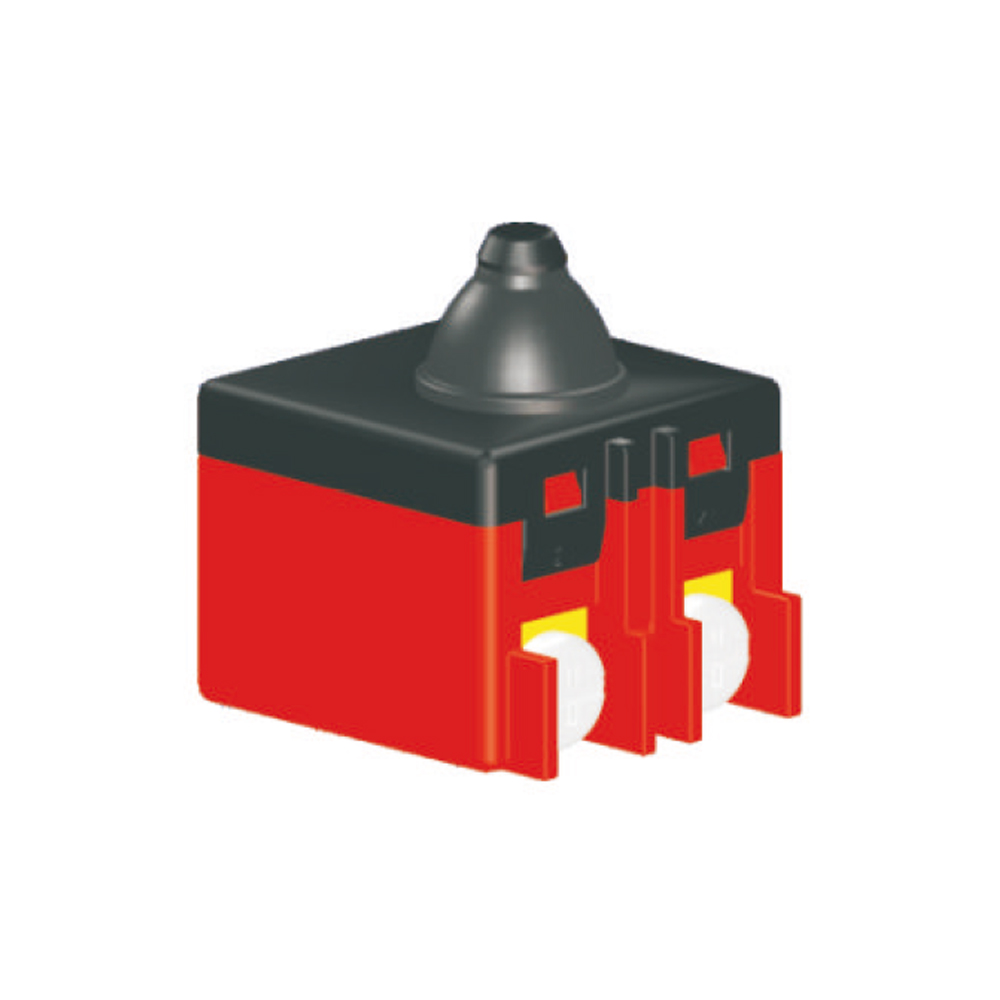

微动开关的常见类型及其特点一、微动开关的定义与功能微动开关是一种具有灵敏触发机制的开关,主要用于检测物体的位置和运动,广泛应用于电子设备、家用电器及汽车等领域。其工作原理基于机械触点的轻微移动,通常可实现低电流和低电压的操作。微动开关的关键特点是触发行程短、反应快速,因而能够提供准确且可靠的操作体验。二、常见类型的微动开关1. 常开(NO)和常闭(NC)微动开关常开微动开关在未受力时处于断开状态,当外部力量施加到开关上时,触点闭合,电路完成,允许电流通过。相对而言,常闭微动开关在未受力时保持闭合状态,施加力量后触点断开,电路中断,停止电流的流动。这样的设计使得这两类开关分别适用于不同的应用场景,根据电路的需求选择合适的开关类型。2. 强力微动开关强力微动开关可承受更高的操作力量,适合用于承载较大负荷的设备。例如,医用设备和工业控制系统中,经常需用到这种类型的开关。其特点在于能够确保在高强度环境下仍然保持稳定的性能表现,减少操作故障率。3. 防水微动开关防水微动开关是专为应对潮湿环境而设计,通常会具备更强的密封性能,适用于户外设备、厨房电器等场合。这样的开关能够抵御水分和灰尘的侵入,保持长期的稳定性与可靠性。防水特性使其在恶劣环境中依然能够正常运作,避免因潮湿造成的短路及故障。三、微动开关的应用领域微动开关应用非常广泛,几乎涵盖了日常生活中几乎所有的电子设备。从智能家电如洗衣机、空调、电视,到汽车电子,如车门开关及座椅调节装置,再到医疗设备中对精确控制的需求,微动开关发挥着重要的作用。其小巧轻便的设计使得其可以嵌入到各类产品中,满足现代设备对体积和功能的双重要求。微动开关的多样化设计使其能够满足不同环境和条件下的选型需求,其可靠性和灵敏性也为各种设备的高效运行提供保障。在实际应用中,用户可以根据产品的具体需求选择合适类型的微动开关,以优化性能和提升用户体验。通过对其常见类型及特点的认知,可以更好地理解和利用微动开关在不同场景下所带来的便利与技术优势。

轻触开关的操作方式与体验操作方式轻触开关是一种广泛应用于各种电子设备的重要组件,其操作方式主要依赖于用户施加的轻微压力。与传统的机械开关不同,轻触开关的设计使其只需轻press便可以完成开关的开启或关闭。这种设计大幅降低了开关操作所需的力量,从而提升了用户的操作体验,尤其适用于大多数日常电子产品和家电设备。用户在使用过程中,只需轻轻一碰,便能够感受到明显的触感反馈,确保了操作的直观性和便利性。触感体验轻触开关的触感是用户体验的重要组成部分,许多产品在设计时会考虑不同的手感值,以适应不同用户的需求。通过调整开关的行程和施力点,制造商能够赋予开关不同的触感特性,可能是更为柔和的触感,或者是略显坚实的反馈。这些细微差别能够影响操作的舒适度,使得无论是在智能家居设备,还是在日常使用的电子产品中,用户都能体验到适合自身的开关反馈感。良好的触感不仅提升了操作的愉悦度,也能够增强设备使用的互动感。应用与适用性轻触开关的设计使其具备了极高的适用性,能够应用于从家用电器到智能设备的多个领域。例如,在智能家居中,轻触开关能够实现迅速的开关行为,为了适应不同的环境和使用场合,产品在功能与外形上都可根据用户需求进行调整。无论是在家庭还是办公环境中,这种开关都能提供高效便利的操作体验,同时其紧凑的设计能有效节省设备内部空间。随着科技的发展,轻触开关的多样性和功能性只会不断增强,满足未来用户不断变换的需求。